Это первая статья из серии, посвященных повышению эффективности проектирования предприятий с помощью Solid Edge® и Smap3D.

Бамбург – родной город Kaspar Schulz в Баварии

В 1677 году кузнец-медник Кристиан Шульц открыл свое дело в немецком городе Бамберг и стал поставлять превосходные медные котлы в местные пивоварни. За последующие 300 лет небольшая кузница превратилась в Kaspar Schulz – успешное предприятие, занимающееся разработкой, изготовлением и поставкой пивоваренного оборудования по всему миру.

Ключом к успеху стал не только богатый опыт создания пивоваренного оборудования, но и применение новых технологий. Один из примеров – разработка нового способа щадящего кипячения сусла. Качество сусла зависит от смешивания различных сырьевых компонентов в заторном аппарате с радиальным ворошителем. Поскольку проращивать и сушить зерно можно в одном барабанном аппарате, то микропивоварни могут варить пиво в соответствии со строгими стандартами качества и без лишних затрат развивать собственный бренд. Подобные инновации разработаны в рамках совместной работы инженеров и конструкторов компании Kaspar Schulz.

Kaspar Schulz производит медное оборудование более 300 лет

Повышение производительности с помощью Solid Edge и Smap3D

В 2004 конструкторский отдел перешел на использование 3D-технологий проектирования в CAD-решении Solid Edge® от Siemens PLM Software и Smap3D Plant Design от CAD Partner. «Мы перешли на использование Solid Edge, оценив его удобный модуль проектирования трубопроводов (XpresRoute), превосходный функционал 2D-проектирования и интуитивно понятный интерфейс, – говорит Кристиан Монтаг, руководитель отдела проектирования и специалист по САПР Kaspar Schulz. – Кроме того, этот программный комплекс изначально включал в себя среду проектирования листовых деталей». Smap3D Plant Design предоставляет специальные функции для разработки трубопроводного оборудования и создания 2D-схем трубопроводов и контрольно-измерительного оборудования.

Пивоваренное оборудование разрабатываются как модульные системы с помощью переменных в электронных таблицах Excel. Подробные 3D-модели оборудования, соответствующего индивидуальным требованиям заказчиков, создаются в кратчайшие сроки. Все листовые детали разрабатываются в соответствующей среде Solid Edge. Таблица материалов содержит параметры меди и высококачественной стали, применяемой для изготовления пивоваренного оборудования. Используя эти предопределенные значения, в модуле листовых деталей рассчитываются все параметры, необходимых для производства: от размеров заготовки, данные о которых передаются на оборудование для плазменной резки в формате DXF, до параметров гибки и штамповки.

Проектировщики работают совместно над индивидуальным проектом по планам зданий заказчика. Обычно эти планы предоставляются в формате DXF или DWG, которые легко считываются Solid Edge. «Обмен данными с архитекторами, импорт и экспорт работают без сбоев, – говорит Монтаг. – По большей части мы запрашиваем данные о деталях от поставщиков, сохраненные в файлах формата STEP, и у нас никогда не возникало проблем обработкой этих данных».

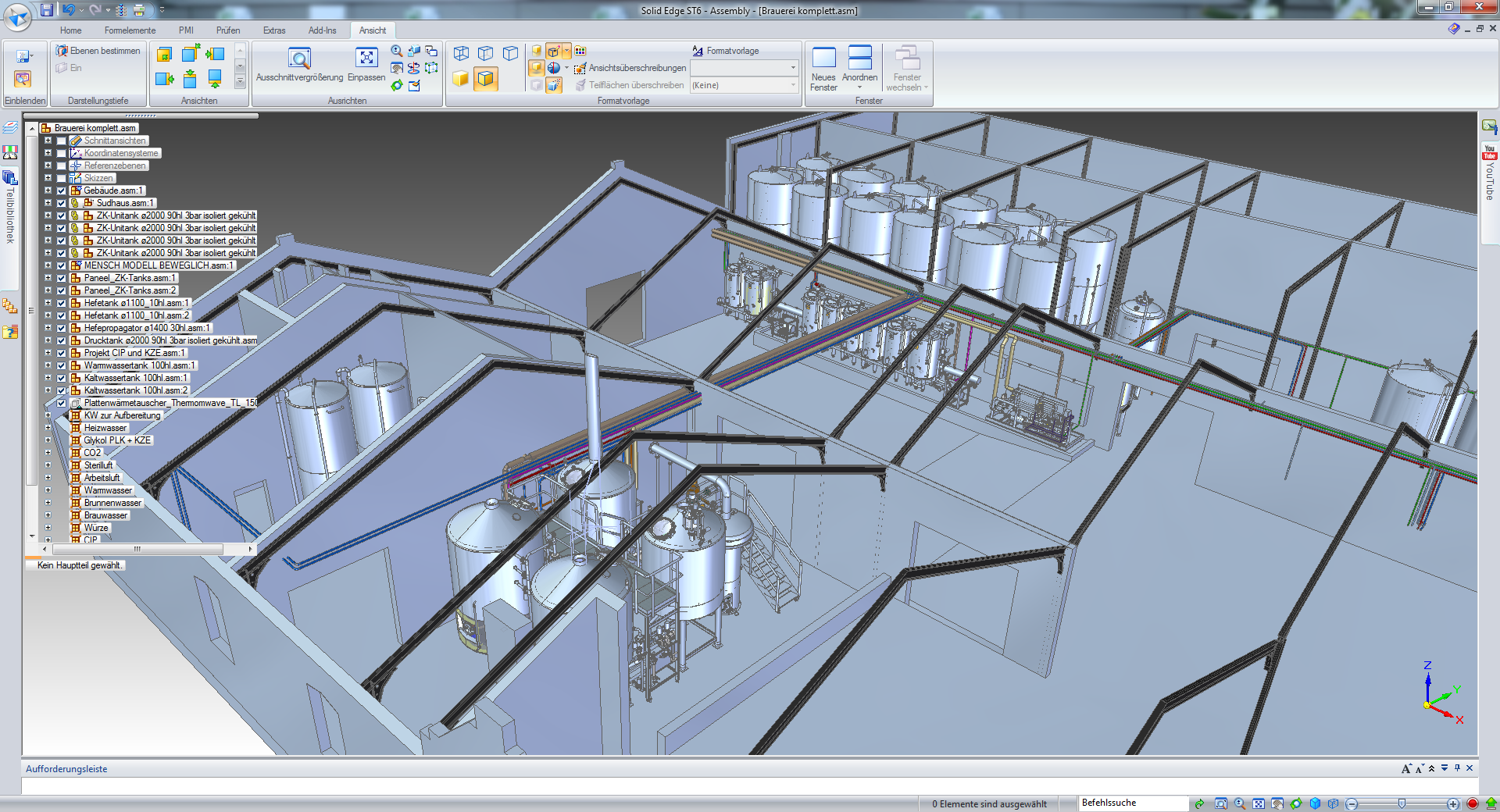

По исходному плоскому эскизу создается полная 3D-модель предприятия. Когда речь идет о крупной пивоварне, может использоваться 10 000 компонентов, объединенных примерно в 600 подсборок. «Постепенное увеличение размеров модуля способно привести к снижению производительности, – говорит Монтаг. – Но с помощью Solid Edge мы можем быстро выполнить работу над необходимыми компонентами, скрывая и показывая отдельные области посредством различных опций настройки отображения».

Модель пивоварни, разработанная компанией Kaspar Schulz с помощью Solid Edge и Smap3D

Ускорение процесса проектирования трубопроводов

Используя систему, можно быстро обнаружить пересечения и выполнить другие проверки сборки. Это очень важно, поскольку приоритетной задачей проектировщика микропивоварен является создание аккуратной и изящной конструкции, обеспечение согласованности работы и эргономичности. На это в значительной мере влияют проектирование трубопроводов, расположение фитингов и измерительных приборов. Ранее в производство передавались эскизы трубопроводных трасс. «Одно только трехмерное проектирование трубопроводов в XpresRoute помогло нам сделать большой шаг вперед», – отмечает Монтаг. В 3D-модулях задаются лишь две точки, что позволяет системе автоматически строить траектории без пересечений. Одна из важнейших задач – избежать сварных соединений, поскольку сварной шов в производственных линиях представляет собой «слабое звено» в плане гигиены. Затем данные о трубопроводе сохраняются в формат IGES и передаются на трубогибочное оборудование для точного изготовления.

Схему топологии трубопроводов разрабатывают в модуле P&ID с помощью обширной библиотеки символов. Эти символы привязаны к элементам базы данных, которые проектировщик помещает затем в модуль трубопроводов в соответствии с перечнем задач. Различия между схемой и перечнем в файле Excel ушли в прошлое.

Создание схем трубопроводов и контрольно-измерительного оборудования – очень важный начальный шаг в процессе проектирования трубопроводов

Благодаря тому что модуль проектирования трубопроводов Smap3D Plant Design интегрирован в Solid Edge, существенно снижается риск появления ошибок, а процесс проектирования становится более производительным. Проектировщик может выбрать централизованно заданный класс трубопроводов с соответствующими фитингами, которые помещаются в сборку. До недавнего времени это выполнялось в соответствии с двумерным чертежом и перечнем в файле Excel. Теперь, благодаря Smap3D Plant Design, процессы 3D-проектирования и выбора компонентов полностью интегрированы. «Значительно снизились расходы на внесение изменений из-за ошибок, которые обнаружились только на этапе производства», – подчеркивает Монтаг. Кроме того, элементы базы данных привязаны к каталожной информации из системы планирования ресурсов предприятия (ERP) – в результате при создании спецификаций проектировщикам не приходится дважды выполнять одну и ту же работу. «Интегрированное решение для проектирования трубопроводов позволило нам в три раза увеличить скорость работы», – резюмирует Монтаг.